STORIES: Kabelproduktion (mit freundlicher Genehmigung von SOMMER CABLE)

1. Am Anfang jedes Kabels…

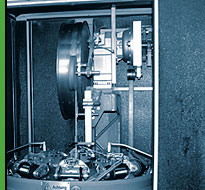

steht die Kupferlitze. Nur wenige Kabelhersteller können eine Litze selbst ziehen. Die meisten kaufen diese von spezialisierten Litzenherstellern zu. Um Qualitätsunterschiede innerhalb einer Kabelserie oder gar Lieferprobleme zu vermeiden, arbeitet SOMMER CABLE schon seit Jahren immer mit den gleichen bewährten Rohstofflieferanten. Auf dem Photo links sieht man eine Spule mit bereits verseilten Kupferlitzen. Aus dieser wird anschließend der Schirm für z.B. ein Mikrofonkabel „gewendelt“. SOMMER CABLE fertigt und verarbeitet Litzen-Einzeldrähten von 0,05 bis 0,40 mm und Drähte von 0,30 bis 1,80 mm Durchmesser und Litzenquerschnitte von 0,04 mm² bis 95 mm².

steht die Kupferlitze. Nur wenige Kabelhersteller können eine Litze selbst ziehen. Die meisten kaufen diese von spezialisierten Litzenherstellern zu. Um Qualitätsunterschiede innerhalb einer Kabelserie oder gar Lieferprobleme zu vermeiden, arbeitet SOMMER CABLE schon seit Jahren immer mit den gleichen bewährten Rohstofflieferanten. Auf dem Photo links sieht man eine Spule mit bereits verseilten Kupferlitzen. Aus dieser wird anschließend der Schirm für z.B. ein Mikrofonkabel „gewendelt“. SOMMER CABLE fertigt und verarbeitet Litzen-Einzeldrähten von 0,05 bis 0,40 mm und Drähte von 0,30 bis 1,80 mm Durchmesser und Litzenquerschnitte von 0,04 mm² bis 95 mm².

2. Viele dieser Kupferspulen…

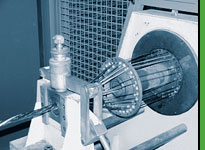

werden auf kleinen Rotoren aufgehängt und in einem „Flechter“ wiederum zu einer Ader verseilt. Die bereits verseilte Ader wird nun mit einer Isolation aus PE, PVC, PP oder Hytrel versehen und anschließend paarweise verseilt und wieder auf eine Trommel aufgespult. Hier wird gerade die verzinnte Ader für ein Kabel gemacht.

werden auf kleinen Rotoren aufgehängt und in einem „Flechter“ wiederum zu einer Ader verseilt. Die bereits verseilte Ader wird nun mit einer Isolation aus PE, PVC, PP oder Hytrel versehen und anschließend paarweise verseilt und wieder auf eine Trommel aufgespult. Hier wird gerade die verzinnte Ader für ein Kabel gemacht.

3. Nun wird es spannend:

Jetzt werden die isolierten Adern miteinander verseilt (Bild links). Dieser Vorgang entscheidet, ob aus der Ader ein einfaches Mikrofonkabel, ein DMX, ein Lautsprecherkabel oder gar ein komplexes Multipair wird.

Jetzt werden die isolierten Adern miteinander verseilt (Bild links). Dieser Vorgang entscheidet, ob aus der Ader ein einfaches Mikrofonkabel, ein DMX, ein Lautsprecherkabel oder gar ein komplexes Multipair wird.

Nach diesem Vorgang wird das Kabel eventuell noch mit einem Schirm aus einem Cu-Geflecht oder einer AL/PT-Folie versehen. Auf dem Bild sieht man eine Runddrall Maschine auf der Cu-Wendelschirme gefertigt werden können, welche aus bis zu 96 Einzeldrähten mit einem Durchmesser von 0,07 bis 0,15 mm bestehen!

Nach diesem Vorgang wird das Kabel eventuell noch mit einem Schirm aus einem Cu-Geflecht oder einer AL/PT-Folie versehen. Auf dem Bild sieht man eine Runddrall Maschine auf der Cu-Wendelschirme gefertigt werden können, welche aus bis zu 96 Einzeldrähten mit einem Durchmesser von 0,07 bis 0,15 mm bestehen!

4. Mit einer Handvoll Granulat…

ist der Außenmantel noch nicht fertig. Pascal hält hier unser spezielles temperaturbeständiges Granulat in den Händen (Bild links) aus dem unser kerbfester S-PVC Mantel gefertigt wird. Farbige Granulate werden während des Produktionsvorgangs ständig den weißen Basic-Granulaten beigemischt.

ist der Außenmantel noch nicht fertig. Pascal hält hier unser spezielles temperaturbeständiges Granulat in den Händen (Bild links) aus dem unser kerbfester S-PVC Mantel gefertigt wird. Farbige Granulate werden während des Produktionsvorgangs ständig den weißen Basic-Granulaten beigemischt.

Diese werden im Extruder eingeschmolzen, durch ein spezielles Werkzeug (Bild) „gepresst“ und anschließend auf die verseilten Adernpaare aufgespritzt.

5. Es könnte einem schwindelig werden…

so schnell arbeiten die Maschinen, welche die Adernpaare verseilen. Auf dem Bild links sieht man eine Korb-Verseilmaschine mit bis zu 28 Spulen auf der ein Multipairkabel torsionsfrei verseilt wird.

so schnell arbeiten die Maschinen, welche die Adernpaare verseilen. Auf dem Bild links sieht man eine Korb-Verseilmaschine mit bis zu 28 Spulen auf der ein Multipairkabel torsionsfrei verseilt wird.

Torsionsfrei bedeutet, dass dem Kabel während der Produktion der Eigendrall genommen wird. Der Vorteil liegt darin, dass man so ein Kabel im mobilen Einsatz dann in jedwede Richtung drehen kann, ohne dass dieses mit der Zeit verknotet oder den berühmten Korkenzieher Effekt erhält.

6. Und nun kommt der schwierigste Teil…

an der ganzen „Kabelei“: Der Mantel wird aufgespritzt, oder wie der Fachmann sagt: „extrudiert“.

an der ganzen „Kabelei“: Der Mantel wird aufgespritzt, oder wie der Fachmann sagt: „extrudiert“.

Auf dem Bild sieht man eine Mantel Extrusionslinie und links oben kann man den Trichter erkennen aus dem die Granulate zugeführt werden.

Um 3.000 m Kabel zu fertigen benötigt man viele Versuche und man kann davon ausgehen, dass man – bis die Maschinen auf Hochdruck und mit engsten Toleranzen arbeiten – die ersten 200 bis 500 Meter immer im Abfall entsorgen muss. Nur ein Grad Temperaturunterschied oder eine kleine Unaufmerksamkeit könnte das Finish zerstören oder die Funktionalität beeinträchtigen.

7. Während des Extrudierens…

und dem Verseilvorgang (1. Bild v.l. zeigt eine Korbverseilmaschine mit 100 % Rückdrehung) überwachen mehrere Geräte die Toleranz und elektrischen Werte der Kabel (2. Bild v.l.).

8. Ohne Druck geht nichts…

sagen viele Kunden von SOMMER CABLE und lassen das Kabel gleich während des Produktionsvorganges mit deren Firmennamen bedrucken. Dabei gibt es zwei Möglichkeiten: Per Inkjet Druck (das ist ein Gerät was den Aufdruck auf das Kabel „sprüht“) und per Druckrad oder Tampon Druckmaschine. Ein Druckrad (Bild rechts) muss erst gefräst werden und kostet ein wenig Geld, aber dafür schaut es professioneller aus und man kann ein Logo mit einarbeiten.

sagen viele Kunden von SOMMER CABLE und lassen das Kabel gleich während des Produktionsvorganges mit deren Firmennamen bedrucken. Dabei gibt es zwei Möglichkeiten: Per Inkjet Druck (das ist ein Gerät was den Aufdruck auf das Kabel „sprüht“) und per Druckrad oder Tampon Druckmaschine. Ein Druckrad (Bild rechts) muss erst gefräst werden und kostet ein wenig Geld, aber dafür schaut es professioneller aus und man kann ein Logo mit einarbeiten.

9. Abgekühlt…

wird das Kabel bzw. dessen Mantel in einem speziellen Wasserbad, welches durch ein Pumpsystem ständig mit frischem Wasser versorgt wird. Das ist wichtig, damit das Kabel beim anschließenden Aufwickeln nicht zerdrückt wird und der Mantel nicht auf den Innenadern aufbackt. Danach werden die Kabel auf handliche 100/200/400 oder 500 m Spulen umgespult und direkt zum Groß-Kunden geschickt oder eingelagert.

wird das Kabel bzw. dessen Mantel in einem speziellen Wasserbad, welches durch ein Pumpsystem ständig mit frischem Wasser versorgt wird. Das ist wichtig, damit das Kabel beim anschließenden Aufwickeln nicht zerdrückt wird und der Mantel nicht auf den Innenadern aufbackt. Danach werden die Kabel auf handliche 100/200/400 oder 500 m Spulen umgespult und direkt zum Groß-Kunden geschickt oder eingelagert.

10. Geprüft und für gut befunden…

werden alle Kabel nach einer Erstfertigung bzw. einer Neuentwicklung. Bevor ein Kabel auf den Markt kommt wird es monatelang in speziell entwickelten Automaten gebogen, gezogen und geknickt. Bild rechts zeigt ein Meridian auf einem so genannten Biegewechseltestgerät (nach VDE 0472/Teil 603). Jedes Kabel wird vor der Auslieferung elektrisch geprüft.